Опарний метод приготування тіста. Види опар. Опарний і безопарний способи приготування, їх порівняльна техніко-економічна оцінка

Для кожного сорту хліба існує уніфікована рецептура, в якій вказано витрата (в кг) солі, дріжджів і додаткової сировини (цукру, жиру та ін.) На 100 кг борошна. На її підставі лабораторія хлібозаводу становить виробничу рецептуру і технологічний режим. У виробничій рецептурі вказується дозування борошна, до-

ного сировини, розчинів, напівфабрикатів (закваски, рідких "дріжджів, заварки) на заміс однієї порції опари (закваски) і тесту в залежності від потужного заводу, його обладнання, прийнятого способу тестоведения.

Технологічний режим приготування виробу визначається такими даними: температурою, вологістю, кислотністю, підйомної силою напівфабрикатів, тривалістю бродіння, наявністю і кількістю обмінок, масою шматків тесту, тривалістю і температурним режимом расстонкі і випічки. Складаючи технологічний режим, враховують хлібопекарські властивості борошна, вид і якість дріжджів, температуру в приміщенні і інші фактори. Рецептуру і технологічний режим перевіряють пробними виробничими випічки.

Заміс тесту. Заміс тесту є короткою, але досить важливою технологічною операцією. Його тривалість для пшеничного тіста складає 7-8 хв, для житнього - 5-7 хв.

Мета замісу - отримати однорідну масу тесту з певними фізичними властивостями. При замісі одночасно протікають фізико-механічні та колоїдні процеси, які взаємно впливають один на одного. Колоїдні процеси, або процеси набухання, пов'язані з основними складовими частинами борошна - білками і крохмалем. Білки пшеничного борошна, поглинаючи вологу, різко збільшуються в обсязі і утворюють клейко - винний каркас, усередині якого знаходяться набряклі зерна крохмалю і частинки оболонок. Злипання набряклих часток в суцільну масу, що відбувається в результаті механічного перемішування, призводить до утворення тіста. Однак надмірний заміс може викликати руйнування вже утворилася структури тесту, що призведе до погіршення якості хліба ..

Бродіння тесту. Бродіння тесту охоплює період часу з моменту його замісу до поділу на шматки. Мета бродіння-розпушення тесту, надання йому певних фізичних властивостей, необхідних для подальших операцій, а так ^ ж накопичення речовин, що обумовлюють смак і аромат * хліба, його забарвлення.

Комплекс процесів, що одночасно протікають на стадії бродіння і впливають один на одного, об'єднують загальним поняттям дозрівання тесту. Процеси дозрівання включають в себе мікробіологічні (спиртове і молочнокисле бродіння), колоїдні, фізичні та біохімічні.

Спиртове бродіння викликається дріжджами і в результаті нього цукру перетворюються в спирт і діоксид вуглецю. Дріжджі зброджують спочатку глюкозу і фруктозу, а потім сахарозу і мальтозу, які попередньо перетворюються в Моносу - хара. Джерелом Сахаров є власні цукру зерна, що перейшли в борошно, але головну масу становить мальтоза,

К) утворилася в тесті при розщепленні крохмалю. Швидкість бродіння залежить від температури, наявності цукру, білків, мінеральних речовин і вітамінів, від кислотності середовища і від якості дріжджів.

Молочнокисле бродіння викликається молочнокислими бактеріями, які потрапляють з повітря з борошном і розщеплюють глюкозу до молочної кислоти. Існує два види молочнокислих бактерій: справжні, що утворюють молочну кислоту, і несправжні, які поряд з молочною кислотою виробляють інші кислоти. При зменшенні вологості і температури тесту несправжні молочнокислі бактерії розвиваються з більшою швидкістю, в результаті різко зростає кислотність тіста і погіршується смак хліба. У пшеничному тісті переважає спиртове, а в житньому - молочнокисле бродіння. В результаті наростання кислотності прискорюється набухання білків, сповільнюється розкладання крохмалю до декстринів і мальтози, що вкрай важливо при переробці пшеничного борошна з пророслого зерна і житнього борошна, утворюється тісто з оптимальними фізичними властивостями, які зумовлюють смак і аромат хліба. Тому кислотність тіста є ознакою його дозрівання, а кислотність хліба - одним з показників його якості, включених в стандарт.

Колоїдні процеси, що почалися на стадії замісу, тривають при бродінні. Залежно від властивостей борошна можливо обмежене і необмежене набухання білків. При обмеженому набуханні білки тільки збільшуються в розмірах, а при необмеженій - змінюється форма білкової молекули. У борошна з сильною клейковиною майже до кінця бродіння відбувається обмежене набухання, при цьому властивості геста поліпшуються. У борошна зі слабкою клейковиною спостерігається необмежену набухання і тісто розріджується, тому тривалість бродіння тіста з такого борошна повинна бути скорочена.

В результаті фізичних процесів відбувається насичення тесту діоксидом вуглецю, збільшується його обсяг і температура підвищується на 1-2 ° С.

Біохімічні процеси в тісті є одними з найважливіших, оскільки від їх протікання залежать і мікробіологічні, і колоїдні, і фізичні. Суть біохімічних процесів полягає в розщепленні під дією ферментів, що знаходяться в борошні, а також ферментів дріжджів і інших мікроорганізмів складових компонентів борошна, перш за все білків і крохмалю. При цьому певна ступінь розкладу білків бажана, так як вона веде до отримання досить пружного і еластичного тесту, що володіє оптимальними властивостями для отримання якісного хліба. Крім того, продукти розкладання білків на стадії випічки беруть участь в утворенні кольору, смаку і аромату хліба. При / ^ інтенсивному розкладанні білків, особливо в слабкій борошні, тісто ■ розпливається і якість хліба незадовільний. При растепленія крохмалю ферментами йде освіту мальтози ■ (5-6% до маси борошна), яка витрачається на бродіння тесту і бере участь в процесі випічки, визначаючи смак і забарвлення кірки хліба.

Інтенсивність протікання всіх розглянутих процесів залежить від температури. Оптимальна температура для спир- "тового бродіння в тісті близько 35 СС, а для молочнокислого - и 35 -40 ° С, тому підвищення температури тесту тягне за со] бій посилення наростання кислотності. Крім того, з вище-] ням температури тесту в ньому посилюються біохімічні] перетворення, послаблюється клейковина, збільшується її рас "тяжімость і распливаемость. Підвищену температуру можна рекомендувати для приготування тіста з сильною борошна, тісто зі слабкого борошна треба готувати при більш низькій температурі. Таким чином, температура є основним фактором, що регулює хід технологічного процесу приготування геста. Оптимальна температура бродіння тіста 26-32 ° С.

Обминання тіста. В процесі бродіння тісто, яке готується порційно, піддається обминанні, т. Е. Короткочасного повторному Промес протягом 1,5-2,5 хв. При цьому відбувається рівномірний розподіл бульбашок діоксиду вуглецю в масі тіста, поліпшується його якість, м'якуш хліба набуває дрібну, тонкостінну і рівномірну пористість.

Способи приготування пшеничного тіста. Пшеничне тісто готують безопарним і опарним способом. При безопарном способі тісто замішують в один прийом відразу з усієї сировини, передбаченого рецептурою. Витрата пресованих дріжджів 2-2,5%, тривалість бродіння 3-4 ч. В процесі бродіння проводять 2-3 обминання, останню за 30-40 хв до оброблення тесту. Перед останньою обминання виробляють отсдобку тесту. Безопарним способом зазвичай готують сітнічкі, московські калачі, московські булочки, ріжки, рогалики, а також хліб з пшеничного борошна вищого і I сорту з низькою кислотністю. Опарний спосіб приготування тіста складається з двох етапов- приготування опари і тесту. Для опари беруть частину борошна, частина води і всю кількість дріжджів (0,5-1%). За консистенцією опара більш рідка, ніж тісто. Тривалість її бродіння 3,5-4,5 ч. На готової опари замішують тісто, додаючи решту муки, води і решту сировини (сіль і т. Д.). Бродіння тесту триває 1 -1,5 год. В процесі бродіння тісто із сортового борошна піддають однієї або двох обминання, перед останньою виробляють отсдобку.

Опари можуть бути густими, рідкими і великими, густими і розрізняються кількістю борошна і води, взятих для їх при - виготовлених. Для приготування густий опари (її вологість 45-48%) беруть половину борошна, 2 / з води від їх загальної витрати на тісто і все кількість дріжджів. Рідкі опари готують з вологістю 65-75%, вміст борошна в них 20-35% від її витрати на тісто. Тісто при цьому готують вже без затоки води, так як вся вода знаходиться в опарі. Рідкі опари більш транспортабельні, ніж густі, їх легко перекачувати по трубах за допомогою насосів. Вони легко дозуються, процес їх приготування порівняно легко регулюється (в рідкі опари можна додавати різні поліпшувачі, охолоджувати або нагрівати масу опари), в них більш інтенсивно протікає процес дозрівання.

Останнім часом тісто готують на великій густій \u200b\u200bопарі з вологістю 41-44% з скороченою тривалістю бродіння перед обробленням. В цьому випадку опара повинна бути сильною, зрілої, тому на її заміс беруть 65-70% борошна. Тривалість бродіння 4-4,5 год. Замішане з додаванням всіх компонентів тісто бродить 20-25 хв (іноді до 40 хв). Перевагою такого варіанту є скорочений цикл приготування тіста.

Опарний спосіб приготування тіста більш тривалий, ніж безопарнин, але він набув більшого поширення, так як якість хліба вище (краще смак, аромат, пористість) в результаті більш глибокого протікає "ія процесів дозрівання тіста. Він вимагає меншої витрати дріжджів і володіє технологічною гнучкістю, що дозволяє краще враховувати хлібопекарські властивості борошна.

Застосування рідких дріжджів і заквасок при приготуванні пшеничного тіста. У хлібо - випікання застосовується біохімічний спосіб розпушення тесту за допомогою пресованих дріжджів, а також з використанням рідких дріжджів н рідких заквасок, що готуються на хлібозаводах. Рідкі дріжджі і рідкі закваски представляють собою живильне середовище з клітинами мікроорганізмів.

Живильним середовищем для рідких заквасок є ос - ренная заварка, т. Е. Водно-борошняна суміш, нагріта до 65-67 ° С для клейстеризації крохмалю. У неї додають білий солод в якості джерела ферментів, що розкладають крохмаль з максимальним освітою Сахаров. Мікрофлора рідких заквасок представлена \u200b\u200bв основному неістинним молочнокислими бактеріями і деякою кількістю дріжджів. Тому пшеничний хліб, приготовлений на рідких заквасках, має високу кислотність. Рідкі закваски застосовують для отримання пшеничного хліба зі шпалерного борошна.

Живильним середовищем для рідких дріжджів є заквашена заварка, м. Тобто Осахаренний заварка, в якій при температурі 48-54 ° С розвиваються молочнокислі бактерії,

Що виробляють молочну кислоту. Надалі отриманий Єгу суміш охолоджують до 28-30 ° С і використовують в якостей живильного середовища для розмноження дріжджів. Мікрофлора рідких дріжджів - справжні молочнокислі бактерії дріжджі, причому дріжджі переважають.

Рідкі дріжджі використовують для приготування хліба з пшеничного борошна вищого, I і II сортів, оскільки в цьому ■ випадку не спостерігається небажаного підвищення кислот ності. Рідкі дріжджі і рідкі закваски можна використовув для приготування пшеничного хліба будь-яким способом-ка опарним, так і безопарним. Їх кількість становить 20- 35% від маси борошна. Рідкі дріжджі можна використовув в суміші з пресованими дріжджами (наприклад, 1 -1,5% прес сова і 8-15% рідких дріжджів).

Приготування житнього тесту. Житнє тісто готують н заквасці, так як воно повинно володіти високою кислотністю Закваска в цьому випадку - це порція стиглого тесту, приготов лена без солі і містить активні молочнокислі бак терії - як справжні, так і несправжні. Крім молочнокислих бактерій до складу закваски входить невелика кількість дріжджів. Залежно від вологості закваски можуть бути густі, менш густі і рідкі, що містять відповідно 50, 60 і 70-80% вологи.

Приготування житнього тесту на густих заквасках. У приготуванні тесту розрізняють два циклу: разводочний і виробничий. Разводочний цикл -це процес приготування нової закваски. Він застосовується, якщо якість вже наявних виробничих заквасок погіршується. Нову закваску готують в три етапи, отримуючи послідовну дріжджову, виробничу і вихідну закваски. При цьому не тільки збільшується їх маса, але відбувається накопичення в борошняному середовищі молочнокислих бактерій і дріжджів. Загальна тривалість разводочний циклу 12-14 год, температура бродіння заквасок послідовно збільшується з 25 до 28 ° С.

Для отримання дріжджовий закваски готують тісто з борошна, води, дріжджів і виробничої закваски попереднього приготування, що є джерелом молочнокислих бактерій. В результаті бродіння, коли кислотність досягне певного значення, отримують дріжджову закваску. Її освіжають і збільшують масу шляхом внесення додаткового більшого, ніж на першому етапі, кількості борошна. Масу знову піддають бродінню, отримуючи проміжну закваску, в яку знову вносять борошняне живлення, а потім вибражівают. В результаті утворюється вихідна закваска. Джерело м-ікро - флори в разводочний циклі - розмноження в лабораторії чис ті культури дріжджів і молочнокислі бактерії.

Далі процес йде по виробничим циклом, що включає в себе приготування виробничої "закваски і отримання тесту. Виробничу закваску отримують з вихідної аналогічно попереднім закваска. Потім її ділять на три частини, з яких дві йдуть на приготування двох порцій тіста, а третю порцію використовують для відновлення виробничої закваски, додаючи в неї борошно і воду. в процесі бродіння, яке триває 3,5-4 год при температурі 28 ° С, закваска відновлює свою кислотність і склад бродильной мікрофлори. Її знову д елят на три частини, з яких 2 / з йдуть для приготування тіста, а "/ з-на відновлення закваски. Цикл повторюється.

Для приготування тіста в закваску додають борошно, воду, сіль і інші компоненти, бродіння ведуть 1 -1,5 год при 28- 30 ° С до кислотності 9-12 град. За виробничим циклом хлібозавод може працювати місяцями.

Приготування житнього тесту на рідкій заквасці І-І. На ряді підприємств житнє тісто готують па більш текучих і легко транспортуються по трубопроводах рідких заквасках, наприклад на заквасці І-1.

У разводочний циклі приготування закваски за цією схемою застосовують чисті культури дріжджів (Івановська раса) і несправжні молочнокислі бактерії. До складу живильного середовища входять Осахаренний борошняна заварка, вода н борошно.

Виробничий цикл приготування закваски та тіста наступний. Через кожні 2 год відбирають "/ г готової закваски з кислотністю 10-1! Град для приготування тіста, а до решті половині додають живильне середовище для відновлення закваски. Температура заквасок і тесту 28- 30 ° С.

Не так давно процес приготування тіста здійснювався тільки порційно в тістомісильних машинах періодичної дії, де бродіння тесту здійснювалося в подкатних дежах в спеціальних камерах, в яких підтримувалися оптимальні умови для дозрівання.

В даний час поширюється непреривнопоточний спосіб приготування напівфабрикату, що дозволяє механізувати і автоматизувати виробничий процес, стабілізувати і підвищити якість виробів. Однак значна частина хліба виробляється з тіста, приготованого на устаткуванні періодичної дії.

Широке застосування на хлібозаводах знайшли тестонрігото - вітельно агрегати, до складу яких входить для чамеса, бродіння і дозувальна апаратура. Існують агрегати періодичної і безперервної дії.

В останні роки розроблено та впроваджено цілий ряд бункер

них агрегатів для приготування пшеничного тіста на великій густій \u200b\u200bопарі, на рідких опарах і безопарним способом (И8-ХАГ-6, И8-ХТА-6, И8-ХТА-І2, МТІПП-РМК-7, Л4-ХАГ-13). У цих агрегатах заміс тесту ведеться безперервно, а броженіе- періодично. Крім того, на агрегаті И8-ХАГ-6 можна готувати житнє тісто на густих і рідких заквасках.

Принцип роботи агрегату И8-ХТА-6 наступний. Замішана в тістомісильні машині опара нагнітається по трубопроводу на лоток, який передає її в секцію бункера бродіння. Через певний час лоток повертається і опара надходить в наступну секцію. Тривалість повного обороту лотка відповідає циклу бродіння опари. Зброджуваних опара направляється дозатором по трубопроводу в другу тестомесильную машину, куди з відповідних і рідкі компоненти для замісу тіста. Замішане тісто подається нагнітачем по трубопроводу в корито для бродіння, після чого через заслінку надходить на оброблення.

Прикладом непреривнопоточного обладнання для замісу і бродіння тесту є Опарний-тестової агрегат ХТР системи І. Л. Рабиновича. У ньому можна готувати пшеничне тісто безопарним способом, житнє тісто на рідких заквасках (для цього застосовують однокоритнип агрегат) і пшеничне тісто на рідких опарах (в двухкоритном агрегаті). Агрегат складається з двох тістомісильних машин для замісу опари і тесту, встановлених над коритоподібних апаратом, розділеним перегородкою на два відсіки (перший-для бродіння опари, другий - для тесту). Опара безперервно подається в перший відсік, в якому переміщається за рахунок нахилу днища і лопатевого спонукача, закріпленого на центральному валу. При проходженні відсіку опара повністю вибражівается і шнековим дозатором нагнітається в другу тестомесильную машину для замісу тіста. Бродіння тесту здійснюється в другому відсіку, влаштованому аналогічно першому. Готове тісто виходить через отвір в днищі апарату. и

Виробництво хліба білого з борошна вищого сорту на великій густій \u200b\u200bопарі

Ви можете дізнатися вартість допомоги в написанні студентської роботи.

Допомога в написанні роботи, яку точно візьмуть!

ВСТУП

Сучасна хлібопекарська промисловість Росії є однією з провідних галузей агропромислового комплексу. Вона високо автоматизована, оснащена універсальним обладнанням, що дозволяє виробляти широкий асортимент хлібобулочних виробів. На хлібозаводах і підприємствах малої потужності в Росії щорічно виробляється близько 20 млн. Тонн різної хлібобулочної продукції. Хлібобулочні вироби є одними з основних продуктів харчування людини.

Всі виробничі процеси, починаючи від приймання сировини і закінчуючи навантаженням хліба в автомашини, механізовані. На багатьох підприємствах впроваджені прогресивні способи зберігання основного і додаткового сировини. На багатьох підприємствах обладнані склади безтарного зберігання борошна, солі та іншої сировини. В даний час близько 60% хлібобулочних виробів в Росії виробляються на комплексно-механізованих лініях.

Однак, на багатьох хлібозаводах і, особливо на дрібних підприємствах все ще широко застосовується ручна праця, в тому числі при обробленні тесту для дрібноштучних виробів, при посадці тестових заготовок в розстойні шафи і на під печей, при укладанні виробів в лотки і транспортуванні вагонеток і контейнерів з готовою продукцією.

У нових умовах роботи хлібопекарської промисловості потрібні нові підходи до розробки асортименту виробів, роль якого в організації споживання істотно зросла. Конкуренція сприяє випуску продукції високої якості. Перехід до ринкових відносин спонукає виробників до використання нових рецептурних компонентів при виробленні хлібобулочних виробів, а також до вдосконалення діючих і створення якісно нових технологій вироблення хлібобулочних виробів з спрямованою зміною хімічного складу.

Метою даної роботи є дослідження схем виробництва хліба білого із пшеничного борошна вищого гатунку для створення поточно-механізованої лінії виробництва, що дозволяє скоротити витрати на виробництво і випускати якісну продукцію для отримання максимального прибутку. Для цього необхідно розглянути наявні технологічні схеми виробництва пшеничного хліба і спроектувати оптимально механізовану технологічну лінію виробництва, яка могла б забезпечити високу якість виробу і конкурентоспроможність на ринку випуску хлібобулочних виробів.

У даній роботі представлений проект лінії по виробленню хліба білого з борошна пшеничного вищого сорту масою 0,65 кг, що виробляється за ГОСТ 26987-86 і представляє собою формове штучне виріб.

Згідно «Збірника технологічних інструкцій для виробництва хліба та хлібобулочних виробів» тісто для хліба білого із пшеничного борошна вищого сорту можна готувати будь-яким способом, застосовуваним для виробництва хліба з пшеничного борошна, при цьому переважними для хліба з борошна вищого гатунку є опарний і на великій густій \u200b\u200bопарі способи.

При приготуванні тіста опарним способом спочатку готують опару вологістю 41 - 45% з 45 - 55% борошна від загальної кількості, дріжджів і води. Тісто замішують з усієї кількості опари з додаванням кількості, що залишилася борошна, солі, води і всього додаткового сировини відповідно до рецептури. Тривалість опари в цьому випадку складе 210 - 240 хвилин до досягнення кислотності 3,0 - 3,5 град, бродіння тіста - 60 - 90 хвилин. При використанні великій густій \u200b\u200bопари відмінності полягають в тому, що опару вологістю 41 - 45% готують з 60 - 70% від загальної кількості борошна, а тісто при замісі піддаються додатковій механічній обробці, скорочуючи тривалість бродіння опари до 180 - 240 хв, а тесту до 20 - 60 хв.

Опарним способом тестоприготовления є класичними, але прагнення до скорочення виробничого циклу призвело до створення ряду прискорених способів, сутність яких полягає в інтенсифікації мікробіологічних, колоїдних і біохімічних процесів, що відбуваються при дозріванні тіста, що досягається шляхом приготування тіста на КМКЗ, з використанням молочної сироватки, або за інтенсивною «холодної» технології з використанням комплексних хлібопекарських покращувачів.

Даним проектом передбачено приготування тіста для хліба білого із пшеничного борошна вищого сорту двофазним способом на великій густій \u200b\u200bопарі. Обраний спосіб є традиційним для вироблення пшеничного хліба і дозволяє отримувати високоякісну продукцію з характерним хлібним смаком і ароматом, з ніжним м'якушем і дрібної тонкостінної пористістю.

Спроектована лінія включає в себе сучасне тістоприготувальне обладнання, а також розстойній-пічної агрегат Г4-РПА-30, укомплектований делителем-укладальником Ш33-ХД-3У і автосмазчіком форм. Це дозволяє підвищити продуктивність праці, тому що лінія комплексно механізовано, і випускати продукцію стабільної якості через зменшення впливу людського фактора.

Проектом передбачено план технохімічного контролю, технологічного процесу, і навіть контролю сировини. Технохіміческій контроль дозволяє контролювати технологічний процес і при необхідності виправляти його. Систематичний і правильно організований контроль виробництва дає можливість стежити за якістю готових виробів, не допускати відхилень фізико-хімічних властивостей виробів, що випускаються і дозволяє забезпечити випуск продукції, що відповідає вимогам ГОСТ.

Актуальність теми зумовлена \u200b\u200bтим, що хліб білий є виробом, які користуються стабільним попитом у населення і займає певне місце в забезпеченні населення повноцінними продуктами харчування. У сучасних ринкових умовах хлібопечення пропонує широкий асортимент хлібобулочних виробів з покращеними споживчими якостями. Для створення купівельної привабливості запропонований проект технологічної лінії по виробництву хліба білого з борошна вищого сорту на великій густій \u200b\u200bопарі з безперервним тестоприготовления в бункерній агрегаті.

1 ХАРАКТЕРИСТИКА СИРОВИНИ, НАПІВФАБРИКАТІВ і готової продукції

характеристика сировини

Все сировину, що застосовується в хлібопекарському виробництві, поділяється на основний і додатковий. Основне сировину є необхідною складовою частиною хлібобулочних виробів. До нього відносяться: борошно, дріжджі, сіль і вода. Додаткове сировина, застосовується за рецептурою для підвищення харчової цінності, забезпечення специфічних і фізико-хімічних показників якості хлібобулочних виробів. До нього відносяться: молоко, яйця, жири і масла, прянощі, харчові добавки, хлібопекарські поліпшувачі та інші. Для вироблення плюшки московської відповідно до рецептури використовуються наступні види сировини:

а) Борошно пшеничне вищого гатунку по ГОСТ Р 52189-03.

Борошно пшеничне - найважливіший продукт переробки зерна. Хімічний склад борошна визначає її харчову цінність і хлібопекарські властивості і залежить від складу зерна, з якого вона отримана, і сорти борошна. Борошно пшеничне першого сорту отримують з центральних шарів ендосперму, тому в ній міститься більше крохмалю і менше білків, цукрів, жиру, мінеральних речовин і вітамінів, які містяться в периферійних частинах зерна. Найбільше в пшеничній муці міститься вуглеводів (крохмаль, моно-і дисахариди, пентозани, целюлоза) і білків, від властивостей яких залежать властивості тіста і якість хліба. Усереднене зміст в пшеничного борошні вищого сорту,% на суху речовину: целюлози - 0,1%, крохмалю - 79%, білка - 12,0%, жиру - 0,8%, цукрів - 1,38%, пентозанів (розчинних і нерозчинних) - 2,0%,

Борошно пшеничне вищого гатунку є продукт розмелювання зерна пшениці порошкоподібного вигляду з розміром частинок в основному 30 - 40 мкм. Якість пшеничного борошна характеризується органолептичними і фізико-хімічними показниками.

Таблиця 1 - Органолептичні показники якості борошна пшеничного

|

найменування показника |

Характеристика і норма |

|

Білий або білий з кремовим відтінком |

|

|

Властивий пшеничному борошну, без сторонніх присмаків, не кислий, не гіркий |

|

|

Властивий пшеничному борошну, без сторонніх запахів, які не затхлий, що не пліснявий |

|

|

Масова частка вологи,%, не більше |

|

|

Наявність мінеральних домішок |

При розжовування борошна не повинно відчуватися хрускоту |

|

Металомагнітна домішка, мг в 1 кг борошна; розміром окремих частинок в найбільшому лінійному вимірі 0,3 мм і (або) масою не більше 0,4 мг, не більше |

|

|

Зараженість і забрудненість шкідниками |

Не допускається |

Таблиця 2 - Фізико-хімічні показники якості пшеничного борошна вищого сорту

б) Дріжджі пресовані по ГОСТ 171-81.

Являють собою біомасу різних штамів і рас дріжджових клітин Saccharomyces cerevisiae, що містять біологічно активні речовини і володіють ферментативною активністю. Вони забезпечують спиртове бродіння в напівфабрикатах і їх біологічне розпушення.

Для виробництва застосовуються дріжджі пресовані виробляються спеціалізованими і спиртовими заводами.

Таблиця 3 - Органолептичні показники якості пресованих дріжджів

Таблиця 4 - Фізико-хімічні показники якості пресованих дріжджів

в) Вода питна по СанПіН 2.1.4.1074-01

Вода питна повинна бути безпечна в епідеміологічному і радіаційному відношенні, нешкідлива по хімічному складі, мати сприятливі органолептичні властивості бути фізіологічно повноцінною за складом біогенних макро- і мікроелементів і відповідати вимогам СанПіН 2.1.4.1074-01 «Питна вода. Гігієнічних вимог до якості води централізованих систем питного водопостачання. Контроль якості".

Сприятливі органолептичні властивості води визначаються її відповідністю нормативам, наведеним у таблиці 5.

Таблиця 5 - Органолептичні показники якості питної води

Не допускається присутність у питній воді помітних неозброєним оком водних організмів і поверхневої плівки.

показники

Одиниці виміру

нормативи

Термотолерантні коліморфние бактерії

Число бактерій в 100 мл

відсутність

Загальні коліморфние бактерії

Число бактерій в 100 мл

відсутність

Загальне мікробне число

Число утворюють колонії бактерій в 1 мл

Не більше 50

коліфаги

Число бляшкообразующіх одиниць (БОЮ) в 100 мл

відсутність

Спори сульфітредукуючих клостридий

Число спор в 20 мл

відсутність

цисти лямблій

Число цист 50 л

відсутність

Таблиця 7 - Показники нешкідливості питної води за хімічним складом

|

показники |

Одиниці виміру |

Нормативи (ГДК), не більше |

клас небезпеки |

|

|

Водневий показник |

одиниці рН |

|

||

|

Загальна мінералізація (сухий залишок) |

|

|||

|

жорсткість загальна |

|

|||

|

окислюваність перманганатная |

|

|||

|

Нафтопродукти, сумарно |

|

|||

|

Поверхнево-активні речовини, аніоноактівние |

|

|||

|

фенольний індекс |

|

|||

|

неорганічні речовини |

|

|||

|

алюміній |

||||

|

берилій |

||||

|

Марганець |

||||

|

молібден |

||||

|

стронцій |

||||

|

сульфати |

||||

|

Органічні речовини |

|

|||

|

ГХЦГ (линдан) |

||||

|

ДДТ (сума ізомерів) |

||||

|

2,4-Д кислота, її солі, ефіри |

||||

Відбір проб для аналізу води питної виробляється по ГОСТ Р 51592-200 і ГОСТ Р 51593-2000, визначення смаку, запаху, кольоровості і каламутності - по 3351-74 і ГОСТ Р 52769-2007

г) Сіль кухонна по ГОСТ Р 51574-2000.

Являє собою природний хлорид натрію з дуже незначною домішкою інших солей. Сіль добре розчиняється у воді. З підвищенням температури її розчинність збільшується, але дуже незначно. Харчова кухонна сіль підрозділяється за способом виробництва та обробки на кам'яну, самосадну, садочної і виварну сіль з добавками і без

добавок; за якістю на екстра, вищий, перший і другий сорти, по гранулометричному складу - за розмірами частинок на сорт «екстра» і помели №0, №1, №2, №3. Сіль покращує смак хлібобулочних виробів, зміцнює структурно-механічні властивості тіста, знижує активність протеолітичних ферментів.

Таблиця 8 - Органолептичні показники якості кухонної солі

Таблиця 9 - Фізико-хімічні показники якості кухонної солі

|

Найменування показників |

Норми в перерахуванні на суху речовину для сорту |

|||

|

Масова частка хлористого натрію,%, не менше |

||||

|

Масова частка кальцій-іона,%, не більше |

||||

|

Масова частка магній-іона,%, не більше |

||||

|

Масова частка сульфат-іона,%, не більше |

||||

|

Масова частка калій-іона,%, не більше |

||||

|

Масова частка нерозчинного у воді залишку,%, не більше |

||||

|

Масова частка вологи,%, не більше: виварної солі кам'яної солі самосадочной і садочної солі |

|

|

|

|

|

рН розчину |

||||

Норми витрати солі передбачають дозу чистої солі по сухій речовині. Різниця, що утворюється між витратою чистої солі за рецептурою і надійшла на підприємство (зазвичай забрудненої) не повинна перевищувати кількості сторонніх домішок, зазначених в сертифікаті (волога, нерозчинний осад, сторонні включення і ін.).

д) Цукор-пісок згідно з ГОСТ 21-94

Являє собою сахарозу у вигляді окремих кристалів розмірами від 0,2 до 2,5 мм.

Таблиця 10 - Органолептичні показники якості цукру-піску

|

найменування показника |

характеристика для |

|

|

цукру-піску |

цукру-піску для промислової переробки |

|

|

Смак і запах |

Солодкий, без сторонніх присмаку і запаху, як в сухому цукрі, так і в його водному розчині. |

|

|

сипучість |

Сипучий, допускаються грудки, що розвалюються при легкому натисканні |

|

|

Білий з жовтуватим відтінком |

||

|

Чистота розчину |

Розчин цукру повинен бути прозорим або слабо опалесціюючий, без нерозчинного осаду, механічних або інших сторонніх домішок. |

|

Таблиця 11 - Фізико-хімічні показники якості цукру - піску

|

Найменування показників |

Цукор-пісок для промисло-ленній переробки |

Цукровий пісок торговий |

|

Масова частка сахарози, в перерахунку на сухі речовини,%, проте |

||

|

Масова частка редукуючих речовин, в перерахунку на сухі речовини,%, не менше |

||

|

Масова частка золи, в перерахунку на сухі речовини,% не більше |

||

|

Масова частка вологи в%, трохи більше |

||

|

Кольоровість, умовних одиниць, не більше |

||

|

Масова частка ферропримесей,%, не більше |

характеристика напівфабрикатів

При обраному способі тестоприготовления в процесі виробництва є наступні напівфабрикати:

Велика густа опара, що представляє собою напівфабрикат вологістю 41 - 45%, приготований з 70% загальної кількості борошна, всієї норми дріжджів і води. Опара повинна мати однорідну консистенцію, світло-жовтий або кремовий колір. Готова опара після 210 - 240 хв бродіння збільшується в об'ємі в 1,5 - 2 рази. Має розпушений сітчасту структуру і має приємний спиртовим запахом.

Тісто, приготовлене з опари, що залишився кількості борошна, сольового розчину і додаткового сировини вологістю 45,0 - 45,5% .Тісто повинно мати гладку поверхню, бути без слідів непромеса, володіти приємним солодкуватим смаком і характерним ароматом без сторонніх присмаків і запахів. Зброджуваних тісто має сітчасту структуру і має характерний спиртовим запахом.

Характеристика готової продукції

Хліб білий з пшеничного борошна вищого гатунку виробляється згідно з ГОСТ 26987-86 і являє собою формове штучне виріб.

Характеристика вироби за органолептичними та фізико-хімічними показниками наведена нижче.

Таблиця 12 - Органолептичні показники якості хліба білого із пшеничного борошна вищого сорту

|

найменування показника |

характеристика |

|

Зовнішній вигляд: |

Відповідна хлібної формі, в якій проводилася випічка, без бокових випливаючи |

|

поверхня |

Гладка, без великих тріщин і підривів. Допускається наявність шва від дільника-укладальника |

|

Від світло-жовтого до коричневого |

|

|

Стан м'якушки: пропечене |

Пропечений, що не вологий на дотик. Еластичний. Після легкого натискання пальцями м'якуш повинен приймати початкову форму |

|

Без грудочок та слідів непромеса |

|

|

пористість |

Розвинена, без пустот і ущільнень. Не допускається відшарування кірки от м'якушки |

|

Властивий даного виду вироби, без стороннього присмаку. |

|

|

Властивий даному виду вироби, без стороннього запаху |

Таблиця 13 - Фізико-хімічні показники якості хліба білого із пшеничного борошна вищого сорту

Таблиця 14 - Уніфікована рецептура хліба білого із пшеничного борошна вищого сорту

Таблиця 15 - Технологічні режими виробництва хліба білого із пшеничного борошна вищого сорту

2.Опісаніе апаратурно-технологічних СХЕМИ ВИРОБНИЦТВА

хліб борошно пшеничний дріжджі

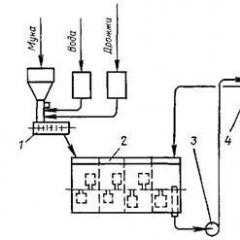

Технологічна схема виробництва хліба білого із пшеничного борошна вищого сорту при приготуванні тесту на великій густій \u200b\u200bопарі представлена \u200b\u200bна малюнку 1.

Мал. 1. Технологічна схема виробництва хліба білого із пшеничного борошна вищого сорту при приготуванні тесту на великій густій \u200b\u200bопарі.

2.1 Прийом і зберігання сировини

Технологічна схема виробництва будь-якого виду хлібобулочного виробу включає в себе послідовність окремих технологічних етапів і операцій, виконання яких дозволяє отримувати вироби, що відрізняються найкращою якістю.

Перший етаппроізводства охоплює прийом, переміщення в складські приміщення і ємкості і подальше зберігання всіх видів сировини. Умови прийому зберігання порядок підготовки і пуску у виробництво проводиться згідно «Правил організації і ведення технологічного процесу на хлібопекарських підприємствах».

Сировина надходить на підприємства партіями. Кожна партія сировини повинна відповідати нормативній документації і супроводжуватися сертифікатом відповідності та посвідченням якості із зазначенням відповідності норм безпеки. Імпортна сировина повинна відповідати вимогам діючих нормативних документів і СанПіН на ідентичне російське сировину і супроводжуватися санітарно-епідеміологічним висновком і сертифікатом відповідності.

Сировина, як основне, так і додаткове, що доставляється в тарі, підлягає обов'язковому огляду. Ретельно оглядають упаковку і маркування сировини і перевіряють її відповідність нормативної документації. Якщо упаковка пошкоджена, то підраховують кількість пошкоджень. Якщо виникають сумніви у відповідності якості сировини в пошкоджених місцях якості всієї партії, складають пробу з таких місць і проводять відповідні аналізи.

Перед прийманням сировину зважують. При доставці його в автоцистернах або машинах проводять перевірку маси сировини шляхом зважування автоцистерн або машин на автомобільних вагах з сировиною і без нього. При прийманні сировини в тарі (мешках, ящиках, бочках) зважування може бути проведено на автомобільних вагах або на платформних вагах. Допускається приймання сировини, що доставляється в стандартній тарі за номінальною масі одиниці упаковки (мішок, бочка і ін.) З вибірковою перевіркою маси окремих упаковок.

На кожній партії сировини повинна бути прикріплена табличка із зазначенням найменування продукту, номера партії, підприємства - виробника, дати вироблення і надходження, кількості місць, маси однієї упаковки і всієї партії.

Зберігання та підготовка сировини до пуску у виробництво проводиться відповідно до вимог, що пред'являються до кожного виду сировини.

2.1.1 Зберігання борошна пшеничного хлібопекарського вищого сорту

Борошно на хлібозавод доставляють і зберігають безтарним способом (основний запас), або в мішках (запас на одну добу роботи підприємства). Доставляють автоборошновозах. Розміщують на складі безтарного зберігання борошна. Зберігання здійснюють в спеціальних ємностях - силосах. Запас борошна кожного сорту повинен відповідати семісуточного потребі підприємства.

Відповідно до вимог СанПіН 2.3.4.545-96 борошно зберігають окремо від всіх видів сировини. Борошняної склад повинен бути сухим, чистим, опалювальним, з хорошою вентиляцією; пол - щільним, без щілин, зацементувати або асфальтованих. Стіни повинен бути гладкими, побіленими або облицьованими керамічною плиткою. Зберігання борошна ведеться по ГОСТ 26791-89. Температуру в борошняних складах слід підтримувати не нижче 8ºC.

2.1.2 Зберігання води

Вода на підприємство подається з міського питного водопроводу.

Зберігається в спеціальних бачках, у яких створюється оперативний запас холодної води, гаряча вода надходить з котельні підприємства. Запас холодної води повинен забезпечувати безперебійну роботу підприємства протягом 8 годин, запас гарячої води - 5-6 годин.

2.1.3 Зберігання дріжджів пресованих

Дріжджі хлібопекарські пресовані надходять на підприємство у вигляді брусків по 500 і 1000 г, упаковані в ящики. Зберігаються дріжджі укладеними на стелажах або піддонах при температурі від 0 до + 4ºC в складському приміщенні. Склад для зберігання дріжджів повинен бути сухим, чистим, вентильованим. Допускається зберігання змінного або добового запасу пресованих дріжджів на виробництві в умовах цехи.

2.1.4 Збереження солі кухонної харчової

Сіль надходить на підприємство в сухому вигляді - насипом на самоскидах. Зберігається «мокрим» способом в спеціальних сховищах - розчинниках.

Сіль зсипають в приймальну ємність залізобетонного бункера, де утворюється розчин солі щільністю 1,2 кг / л в установці Т1-ХСБ-5. Сольовий розчин має постійну концентрацію 26% в інтервалі температур 10 - 20 ºC. Насосом сольовий розчин перекачується в багатосекційний солерозчинник, в якому відбувається його очищення.

2.1.5 Зберігання цукру-піску

Цукор-пісок на підприємство надходить в мішках тканинних для цукру по ГОСТ 8516-78Е, або в тканинних мішках з поліетиленовими або паперовими тришаровими вкладишами масою нетто 50 кг. Мішки не повинні забруднювати цукор кострой або ворсом і мати сторонній запах, цукор не повинен прокидатися через тканину або шви.

Мішки з цукром укладають штабелями на піддони і зберігають в сухому приміщенні, інакше він відволожується і злипається в грудки. Штабеля складають з однорідного за якістю цукру, упакованого в тару одного виду, має однакову стандартну масу. Мішки з цукром при укладанні в штабелі повинні бути повернені горловиною усередину штабеля. Упакований цукор-пісок повинен зберігатися при температурі не вище 40 0 \u200b\u200bС і відносній вологості повітря не вище 70%.

2.2 Підготовка сировини до виробництва

Підготовка сировини до виробництва повинна здійснюватися згідно з відповідним розділу "Збірника технологічних інструкцій для виробництва хліба та хлібобулочних виробів», «Інструкції із запобігання потрапляння сторонніх предметів у продукцію хлібопекарського виробництва» і СанПіН 2.3.4.545-96. Підготовку сировини до виробництва здійснюють після попереднього очищення тари від поверхневих забруднень. Мішки з сировиною перед випорожненням очищають з поверхні щіткою і акуратно розпорюють по шву, бідони і банки із сировиною очищають від поверхневих забруднень. Після розтину тари сировину перекладають до заводської маркіровану тару. Зберігання сировини в оборотній тарі в виробничих приміщеннях забороняється.

2.2.1 Підготовка до виробництва хлібопекарської пшеничного борошна

Борошно доставляється на підприємство автоборошновозах. Для підключення трубопроводу автоборошновозах встановлюється приймальний щиток ХЩП-2 (1), через нього борошно подається в силосу А2-Х2-Е-160А (2) на зберігання. Для очищення повітря від борошняного пилу на кожному силосі встановлюється повітряний фільтр М-102 (3). Для подачі борошна на виробництво під кожним бункером встановлений роторний живильник ПР-122 (4). Борошно з силосів за допомогою гнучких шнеків подається на просеівательного лінію, що складається з бункера-разгрузітель (5), просіювача ПСП-1500А (6), автоматичних ваг 6.041-АВ-50НК (8) і подвесового бункера (9), з якого просіяне борошно подається пневмотранспортом в виробничі витратні бункера БТВ 16 (10).

Для забезпечення заданої продуктивності між Просіювачі ПСП-1500А (6) і автоматичними порційними вагами 6.041-АВ-50НК (8) встановлюється проміжний (надвесовой) бункер (7), в якому повинен перебувати запас борошна не менше встановленої мінімальної дози. З цією ж метою під вагами встановлюється накопичувальна ємність для відміряні дози муки, так званий подвесовой бункер (9) місткістю, достатньою для забезпечення безперервної роботи, як вагового пристрою, так і системи, що подає борошно на виробництво. У конструкції вагового дозатора є лічильник схилів, по якому ведеться облік відпускається борошна.

З виробничих бункерів БТВ 16 (10) мука подається в дозатори тістомісильних машин И8-ХТА-12/1 (16).

2.2.2 Підготовка до виробництва води

Воду перед використанням Темперуючі до потрібної температури.

Температура орієнтовно визначається розрахунково, а потім уточнюється експериментальним (пробним) шляхом. Температура води не повинна бути вище 45 - 50 ºC.

де - початкова температура тесту, ° С;

- температура борошна, ° С,

- маса борошна в тісті, кг;

- питома теплоємність борошна, 0,48Ккал / (кг * град);

- кількість води для замісу тіста, літр.

2.2.3 Організація виробництва харчової повареної солі

Сіль доставляють на підприємство самоскидом, зсипають в залізобетонний бункер, який для зручності вивантаження солі заглиблений на 2,8 м від відмітки підлоги. Бункер має приймальний відсік і 2 - 3 відстійних відділення. У приймальний відсік наведені трубопроводи з холодною і гарячою водою. У виробництво сіль може подаватися тільки розчиненої і профільтрованої.

Приготування сольового розчину здійснюється в Солерозчинники безперервної дії установки Т1-ХСБ-5.

Сіль завантажується в спеціальну камеру, куди вода для розчинення солі подається по трубі, виконаної у вигляді барботера з отворами. Вода проходить через шар солі, насичується до певної концентрації (26%) і зливається в другу камеру, де відбувається відстоювання. Потім розчин солі через рамковий тканинний фільтр надходить в третю камеру і звідти - в виробничу видаткову ємність Р3-ХЧД-10 (11), з якої подається через дозировочную станцію СДМ4-Х4 (21) безпосередньо на заміс тесту. Щільність сольового розчину повинна бути 1,2 кг / л.

Норми витрати солі передбачають дозу чистої солі по сухій речовині. Різниця, що утворюється між витратою чистої солі за рецептурою і надійшла на підприємство (зазвичай забрудненої) не повинна перевищувати кількості сторонніх домішок, зазначених в сертифікаті (волога, нерозчинний осад, сторонні включення і ін.).

Для забезпечення правильності дозування солі рекомендується застосовувати розчини з постійною щільністю.

2.2.4 Підготовка до виробництва пресованих дріжджів

Пресовані дріжджі на виробництві використовують у вигляді дріжджової суспензії, яку готують при співвідношенні дріжджів і води температурою 30 - 35 ºC 1: 3 безпосередньо перед тестоприготовления. Для приготування суспензії використовується пропелерна мешалка Х-15Д (12). Дріжджову суспензію пропускають через ситової фільтр з розміром вічок не більше 2,5 мм і перекачують в видатковий чан ХЕ-48 (13), звідки потім подають на заміс опари за допомогою дозировочной станції СДМ4-Х2 (17).

2.2.5 Підготовка до виробництва цукру-піску

На виробництво цукор подають в розчиненому, профільтрованому вигляді. Цукровий розчин готують за допомогою сахарожірорастворітеля СЖР (14), готовий розчин проціджують через металеві сита з осередками не більше 1,5 мм і подають в виробничу видаткову ємність Р3-ХЧД-3 (15), звідки цукровий розчин подається безпосередньо на заміс тесту через дозировочную станцію СДМ4-Х4 (21). Дозування цукрового розчину встановлюють в залежності від фактичної його щільності 1,23 - 1,3 кг / л (50 - 62%). У виробничих умовах (при температурі 25 - 35 ° С) зберігати розчини рекомендується не більше 1-2 діб.

2.3 тістоприготувальне відділення

Приготування опари і тесту для хліба білого із пшеничного борошна вищого сорту виробляється в бункерній тістоприготувальне агрегаті И8-ХТА-12. Опару замішують в тістомісильні машині И8-ХТА-12 \\ 1 (16), в яку дозуються борошно, а також дріжджова суспензія і вода за допомогою дозировочной станції СДМ4-Х2 (17). Потім опара нагнітачем опари И8-ХТА-12 \\ 3 (18) подається в одну із секцій бункера для бродіння опари И8-ХТА-12 \\ 2 (19). Коли почнеться завантаження останньої секції бункера, перша потрапляє під розвантаження, яку здійснюють через отвір в днищі бункера. Опара дозатором опари И8-ХТА-12 \\ 4 (20) подається у тестомесильную машину для замісу тіста И8-ХТА-12 \\ 1 (16). Дозування сировини при замішуванні тіста здійснюється дозировочной станцією СДМ4-Х4 (21). Замішане тісто нагнітачем тіста И8-ХТА-12 \\ 5 (22) направляється в корито для бродіння И8-ХТА-12 \\ 6 (23). Для підтримки встановленого технологічною інструкцією температурного режиму тестоприготовления тестомесильную машину для замісу тіста розміщуємо безпосередньо над коритом бродіння, що виключає потребу в шнеку для транспортування опари.

2.4 тістоподільним відділення

Оброблення тіста для хліба білого формового з пшеничного борошна вищого гатунку включає наступні технологічні операції: поділ тіста на шматки заданої маси, укладання шматків тесту у форми, остаточна расстойка тестових заготовок.

Зброджуваних тісто з корита И8-ХТА-12 \\ 6 (23) самопливом надходить в дільник-укладальник Ш33-ХД3-У (24), за допомогою якого відбувається поділ тіста на шматки заданої маси та укладання їх в форми, закріплені на ланцюговому конвеєрі розстойній -печного агрегату Г4-РПА-30 (25), в якій відбувається остаточна расстойка тестових заготовок протягом 30 - 50 хвилин при температурі 35 - 45 0 С і відносній вологості повітря 75 - 85% ..

2.5 Ділянка випічки хліба

Хліб білий формовий з пшеничного борошна вищого гатунку випікається в зволоженою пекарной камері при температурі 215 - 250 0 С протягом 40 - 45 хв.

Розстойній-пічної агрегат Г4-РПА-30 (25) працює в такий спосіб: тестові заготовки укладаються на люльки через завантажувальний отвір і по верхній нитці йдуть в першу зону випічки, потім в другу зону і по нижній нитці в зону допікання. Розвантаження формового хліба механізована і відбувається через нахилу люльки, яка зустріла спеціальні опори. Випечений хліб подається на стрічковий транспортер. Готовність виробів визначають органолептичним методом за станом м'якушки, при необхідності по температурі в центрі м'якушки (96 - 97 0 С) або по упёку. Тривалість вистоювання і випікання регулюється по мірі необхідності за допомогою зміни швидкості руху ланцюгового конвеєра агрегату.

Готові вироби перед вивантаженням з печі обприскують водою за допомогою обприскувача, потім за допомогою механізму вивантаження розстойній-пічного агрегату вивантажують хліб на відвідний транспортер (26), що подає хліб на накопичувальний циркуляційний стіл Х-ХГ (27).

2.6 остивочние відділення і експедиція

Зберігання випечених виробів до відпустки їх у торговельну мережу є останньою стадією процесу виробництва хліба та здійснюється в охолоджувальному відділенні підприємства і в експедиції. Охолодження і зберігання хліба здійснюється в охолоджувальному відділенні, де створюються спеціальні умови. В охолоджувальному відділенні здійснюється облік виробленої продукції, сортування і органолептична оцінка. Перед відпусткою продукції в торговельну мережу кожна партія виробів піддається обов'язковому перегляду Бракер. Бракуються вироби, що мають неправильну форму, Притиски, випливи кірки з форм, забруднену поверхню, підриви і надіявся. Відбраковані вироби можуть бути перероблені на виробництві в мочку, сухарну і хлібну крихту.

На підприємстві хліб після виходу з печі подається відводить стрічковим транспортером (26) на накопичувальний стіл Х-ХГ (27) і потім перекладається в лотки, що встановлюються на контейнерах ХКЛ-28 (28).

При укладанні хліба здійснюється відбракування продукції, що не відповідає вимогам нормативної документації за органолептичними показниками і встановленої маси. Укладання, зберігання і транспортування хлібобулочних виробів здійснюється відповідно до ГОСТ 8227-56.

Для запобігання постачання торгівлі черствими виробами «Особливих умов поставки хлібобулочних виробів» встановлено терміни зберігання хліба на підприємстві і в торговій мережі.

Терміни зберігання хліба на підприємстві обчислюються з моменту виходу хліба з печі до моменту доставки хліба в магазин. Терміни зберігання упакованих виробів на підприємстві обчислюються з моменту пакування.

Для хліба білого з борошна пшеничного вищого сорту масою 0,5 кг терміни зберігання становлять: на підприємстві - не більше 10 годин, в торгівлі - 24 години,

термін реалізації неупакованого хліба в торгівлі - не більше 24 годин, упакованого - не більше 72 годин ..

3 РОЗРАХУНКОВА ЧАСТИНА

Таблиця 16 - Характеристика хліба білого з борошна пшеничного вищого сорту

Таблиця 17 - Дані для розрахунку продуктивності агрегату

Таблиця 18 - Дані для розрахунку виходу виробів

3.1 Розрахунок продуктивності печі та потужності підприємства

Годинна продуктивність печі:

де - кількість робочих колисок в печі, шт .;

- кількість форм або виробів на одній колисці, шт .;

- маса одного виробу, кг;

- тривалість випічки, хв.

Добова продуктивність печі, т \\ добу .:

де - тривалість вироблення виробів на добу, год / добу.

кг / сут.

Графік роботи печі

|

Марка печі |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.2 Розрахунок виходу хліба

Середньозважена вологість сировини,%:

де, - відповідно маса борошна, дріжджів, солі, цукру,%;

, - відповідно вологість борошна, дріжджів, солі, цукру,%;

Вологість тесту%:

де - вологість хліба,%;

- перепад вологості між вологістю хліба і тіста,%.

Вихід тесту,%:

де - маса сировини, кг;

- середньозважена вологість сировини,%;

- вологість тіста,%.

Вихід вироби,%:

де - маса тіста з 100 кг борошна, кг

- витрати тесту при бродінні,% від початкової маси тесту;

- витрати тесту на упёк,% від маси тіста при посадці в піч;

Розрахунок маси тестової заготовки, кг:

де - маса готового виробу, кг;

- витрати тесту на упёк,% від маси тіста при посадці в піч;

- витрати тесту на усушку,% від маси гарячого хліба.

3.3 Розрахунок виробничої рецептури

Загальний хвилинний витрата борошна, кг \\ хв:

де - годинна продуктивність печі, кг \\ год;

- вихід хліба,%.

Витрата борошна на заміс опари, кг \\ хв:

де - кількість борошна, що вноситься в опару на 100 кг мукі.кг;

Витрата борошна на заміс тіста, кг \\ хв:

Хвилинний витрата дріжджової суспензії на заміс опари, кг \\ хв:

де - дозування пресованих дріжджів за рецептурою на 100 кг борошна, кг;

- кількість частин води на одну частину пресованих дріжджів в суспензії

Хвилинний витрата готової опари на заміс тіста:

де, - вологість борошна і опари відповідно,%.

Витрата води на заміс опари, кг \\ хв:

Витрата розчину солі на заміс тесту, кг \\ хв:

де - дозування солі на 100 кг борошна, кг;

- концентрація сольового розчину, кг \\ 100 кг розчину.

Витрата розчину цукру на заміс тесту, кг \\ хв:

де - дозування цукру на 100 кг борошна, кг;

- концентрація цукрового розчину, кг \\ 100 кг розчину.

Хвилинний вихід тесту, кг \\ хв:

де - вихід тесту, кг \\ 100 кг борошна.

Витрата води в тісто, кг \\ хв:

Таблиця 19 - Виробнича рецептура хліба білого із пшеничного борошна вищого сорту

3.4 Розрахунок запасів сировини

Розрахунок маси борошна на добу, кг:

- фактичний вихід хліба,%.

Таблиця 20 - Добовий витрата борошна

Розрахунок запасів сировини в добу, кг:

де - добова витрата борошна, кг / добу;

- маса сировини за рецептурою,%.

Дріжджів кг / добу;

Солі кг / добу;

Сахара кг / сут.

Таблиця 21 - Добовий витрата і запас сировини

3.5 Розрахунок обладнання для зберігання та підготовки сировини

Кількість силосів для зберігання запасу борошна, шт .:

де - запас борошна на 7 діб.

- місткість силосу, м 3;

- насипна щільність борошна, кг \\ м 3.

Для зберігання запасу борошна обрані силосу А2-Х2-Е-160А. Передбачається установка одного запасного силосу, використовуваного при ремонті або чистці основних силосів. Технічна характеристика: діаметр силосу - 2500 мм, висота - 13940 мм.

Таблиця 22 - Характеристика і кількість силосів для борошна

При безтарного зберігання борошна на підприємстві необхідно передбачити приміщення для зберігання добового запасу борошна в мішках, використовуваного під час проведення робіт по ремонту і дезінфекції силосів.

Площі для зберігання борошна та іншої сировини в мішках визначаються відповідно до норм складування сировини згідно з «Нормами технологічного проектування хлібопекарських підприємств». Так, борошно зберігається в мішках по 45 - 70 кг і складується в пакеті на піддоні розміром 8001200 мм. Різні види борошна можна зберігати в одному складському приміщенні.

Розрахунок площі для зберігання сировини в тарі, м 2

де - запас сировини на складі, кг;

Таблиця 23 - Розрахунок площі для зберігання сировини в тарі

Загальний часовий витрата борошна, кг \\ год:

де - годинна продуктивність по хлібу, кг \\ год;

- вихід хліба,%.

Кількість просіювачів, шт:

де - продуктивність просіювача, кг / год;

- годинна витрата борошна, кг.

Приймаємо просеиватель ПСП-1500А. Передбачається по одному Просіювачі на кожну з двох просеівательного ліній: для борошна на опари і для борошна на тісто.

Таблиця 24 - Технічна характеристика просіювача.

Кількість виробничих бункерів:

де - годинна витрата борошна, кг;

- тривалість зберігання борошна в виробничому бункері, ч;

- місткість виробничого бункера, м 3. Як виробничих бункерів вибираємо бункера БТВ 16 місткістю м 3.

- насипна щільність борошна, кг \\ м 3. Для борошна пшеничного вищого сорту кг \\ м 3.

Для зберігання борошна передбачаються три робочих виробничих бункера БТВ 16, а також один резервний для можливості їх очищення і санітарної обробки.

Сіль зберігається бестарно «мокрим» способом в установці Т1-ХСБ-5 розрахованої на зберігання 5 тонн солі. Розрахуємо, через скільки діб буде повинен проводитися завезення солі:

де - місткість установки для зберігання солі, кг;

- загальний добовий витрата солі на підприємстві, кг \\ добу.

Розрахунок виробничої видаткової ємності для зберігання сольового розчину:

де - годинна витрата солі, кг \\ год;

- коефіцієнт запасу, приймається рівним 1,25;

- тривалість зберігання розчину в виробничої ємності (одна зміна), ч;

- концентрація розчину солі,%.

Часовий розчин солі, кг \\ год:

де - годинна витрата борошна, кг \\ год;

- дозування солі,% до маси борошна за уніфікованою рецептурою.

Як видаткової ємності для розчину солі вибираємо чан Р3-ХЧД-10 місткістю 1,0 м 3 (діаметр 1200 мм, висота 1140 мм). Передбачається установка одного додаткового резервного чана для можливості ремонту та санітарної обробки.

Загальна ємність, л в зміну для розведення дріжджовий суспензії:

де - змінний витрата пресованих дріжджів, кг;

- коефіцієнт запасу, який дорівнює 1,2;

Для розведення дріжджів приймається пропелерна мешалка Х-15Д місткістю 190 л, розведення дріжджовий суспензії проводиться 578,43 / 190 \u003d 3 рази в зміну. Як видаткової ємності для дріжджової суспензії використовується чан ХЕ-48 місткістю 0,3 м 3 (діаметр чана - 750 мм, висота - 680 мм). Передбачається установка одного резервного чана для можливості ремонту та санітарної обробки.

Таблиця 25 - Технічна характеристика дріжджемішалці

Для підготовки цукру до виробництва підбираємо сахарожірорастворітель СЖР місткістю 200 л.

Таблиця 26 - Технічна характеристика сахарожірорастворітеля

де - місткість розчинника по паспорту, л;

- концентрація цукрового розчину, кг \\ 100 л.

Скільки разів на зміну проводиться завантаження цукру в СЖР:

де - змінний витрата цукру, кг \\ добу.

Розрахунок виробничої видаткової ємності для розчину цукру:

де - коефіцієнт запасу, приймається \u003d 1,25;

- концентрація цукрового розчину, кг \\ 100 кг розчину;

- змінний витрата цукру, кг;

- тривалість зберігання сольового розчину у виробничій видаткової ємності, приймається \u003d 1 см.

Як виробничої видаткової ємності для розчину цукру обраний чан Р3-ХЧД-3 місткістю 0,3 м 3 (діаметр 750 мм, висота 920 мм). Передбачається установка одного резервного чана для можливості ремонту та санітарної обробки.

3.6 Розрахунок тістоприготувальне обладнання

Розрахунок місткості бункера для бродіння опари, м3:

де - годинна продуктивність печі, кг \\ год

- тривалість бродіння опари, хв;

- кількість борошна, що вноситься в опару на 100 кг борошна, кг;

- кількість секцій бункера, шт .;

- вихід хліба,%;

- маса борошна, що завантажується на 100 л геометричного обсягу бункера, кг. За нормами завантаження для опари із пшеничного борошна вищого сорту кг

За паспортом обсяг бункера для бродіння опари И8-ХТА-12 \\ 2 становить 12 м 3, тобто. бункер підходить для даної продуктивності.

Ритм змінюваності секцій бункера, хв:

Максимально допустимий ритм змінюваності секцій становить 60 хв,<.

Кількість секцій з опарою, що витрачаються або завантажуються на годину, секц \\ год:

секц \\ год.

Необхідна місткість корита для бродіння тіста, м3:

де - тривалість бродіння тіста, хв;

- кількість борошна, завантажувати на 100 л геометричного обсягу корита, кг. Для тіста з пшеничного борошна вищого гатунку при бродінні в кориті кг.

Місткість корита по паспорту становить 1,66 м 3, тобто корито відповідає даній продуктивності.

3.7 Розрахунок тесторазделочного обладнання

Хвилинна потреба в тестових заготовок, шт / хв:

де - годинна продуктивність, кг / год;

- маса виробу, кг.

Кількість тістоділительні машин, шт

де - хвилинна потреба в тестових заготовках, шт / хв;

- продуктивність подільника, шт / хв.

Для поділу тесту на шматки використовується дільник-укладальник Ш33-ХД3-У продуктивністю 60 шт. \\ Хв.

Таблиця 27 - Технічна характеристика тесторазделочного обладнання

Необхідна кількість робочих колисок шафи, шт .:

- маса виробу, кг;

- кількість тестових заготовок на одній колисці, шт.

- тривалість вистоювання, хв.

У розстойній-пічному агрегаті Г4-РПА-30 кількість робочих колисок становить шт. Таким чином, обраний агрегат забезпечує необхідну расстойку.

3.8 Розрахунок обладнання в охолоджувальному відділенні

Годинна потреба в лотках для зберігання виробів, шт \\ ч:

де - годинна продуктивність печі, кг / год;

- кількість виробів в лотку, шт;

- маса виробу, кг.

За нормами технологічного проектування приймаємо штук.

Загальна кількість літаків з урахуванням 10% запасу, шт / год:

де - годинна потреба в літаках, шт / год.

Приймаємо контейнери ХКЛ-28 місткістю 28 літаків.

Місткість контейнера:

де - кількість лотків в контейнері, шт;

- кількість виробів в лотку, шт.

Кількість контейнерів, необхідних для годинної продуктивності печі, шт / год:

де - годинна продуктивність печі, кг / год;

- маса виробу, шт.

Кількість контейнерів, зайнятих при охолодженні і зберіганні:

де - годинна потреба в контейнерах, шт / год ;,

- час охолодження і зберігання хліба, хв.

4 ТЕХНОЛОГІЧНИЙ КОНТРОЛЬ ПРООІЗВОДСТВА

Мета контролю технологічного процесу - запобігання випуску продукції, що не відповідає вимогам стандарту, зміцнення технологічної дисципліни, виконання норм виходу готової продукції.

Контроль технологічного процесу включає:

Перевірку виконання рецептур;

Якість напівфабрикатів;

Виконання технологічного режиму по вологості, кислотності, температурі, тривалості бродіння;

Режимів і тривалості вистоювання і випікання;

Правильність укладання готових виробів.

Основні показники контролю технологічного процесу встановлює лабораторія хлібозаводу і стверджує керівник підприємства.

У спеціальному наказі вказуються за сортами виробів і агрегатів масова частка вологи і кінцева кислотність тіста, маса шматка тесту, величина упека у відсотках до тесту, тривалість випічки виробів в хвилинах і ін.

Відповідно до технологічного плану виробництва на хлібопекарських підприємствах вибірковим шляхом здійснюється контроль роботи всіх основних цехів заводу. При цьому перевіряють: правильність складування і зберігання борошна та додаткової сировини; підготовку сировини до виробництва (очищення, фільтрація, розчинення, просіювання і ін.); правильність змішування борошна; виконання рецептури загальної і виробничої (по стадіях технологічного процесу); дотримання режиму технологічного процесу; якість напівфабрикатів; вихід хліба; правильність укладання та зберігання готової продукції.

Для кожного цеху при цьому встановлюється певний обсяг лабораторного контролю.

Виробничий контроль включає в себе контроль за якістю сировини, що надходить, контроль за веденням технологічного процесу і контроль за якістю готової продукції.

Постійний контроль технологічного процесу здійснюється: начальником цеху, начальником зміни, бригадиром, майстром, технологом і робочими на своїх робочих місцях. Періодичний контроль технологічного процесу здійснюють працівники лабораторії відповідно до положення про лабораторії, затвердженим на підприємстві.

Таблиця 28 - Схема контролю технологічного процесу виробництва хліба білого з борошна пшеничного з борошна вищого сорту

|

Показники постійного контролю |

Вимоги до якості |

період контролю |

Методи та прилади контролю |

|||

|

зберігання сировини |

||||||

|

Виробниче приміщення |

Санітарний стан приміщення |

Відповідно до вимог СанПіН 2.3.4.545-96 |

постійно |

візуально |

||

|

Бестарное зберігання борошна |

Температура повітря, 0 С |

не нижче +8 |

постійно |

термометріірованіем |

||

|

зберігання дріжджів |

Температура повітря, 0 С |

в холодильній камері 0 +4 |

постійно |

термометріірованіем |

||

|

Термін зберігання |

згідно із зазначеним на упаковці |

постійно |

візуально |

|||

|

зберігання цукру |

Температура повітря, 0 С |

не вище 40 |

постійно |

за допомогою термометра і психрометра |

||

|

Відносна вологість повітря, % |

не більше 70 |

|||||

|

Бестарное зберігання солі |

Температура, ° С |

періодично |

термометрірованія |

|||

|

Стан сит і фільтрів |

без забруднень |

щозміни |

візуально |

|||

|

просіювання борошна |

стан сит просіювача |

без пошкоджень |

щозміни |

візуально |

||

|

підйомна сила магнітів |

не менше 8 кг на 1 кг ваги магнітів |

один раз на два тижні |

зважуючи-ням вантажу |

|||

|

масова частка металодомішок |

не більше 3 мг в 1 кг борошна |

щозміни |

виділенням і взвешіванііем |

|||

|

розчин солі |

щільність |

3 - 4 рази на зміну |

ареометром |

|||

|

наявність домішок |

не допускається |

постійно |

візуально |

|||

|

розчин цукру |

щільність |

3 - 4 рази на зміну |

ареометром |

|||

|

наявність домішок |

не допускається |

постійно |

візуально |

|||

|

дріжджова суспензія |

Температура, 0 С |

періодично |

термометрірованія |

|||

|

Приготування опари, тіста |

||||||

|

дозування сировини |

Похибка дозування; |

2 - 3 рази на зміну |

збором і зважуванням |

|||

|

Органолеп-тична оцінка |

колір, смак, запах, консистенція, зовнішній вигляд |

відповідні даному виду |

постійно |

органолептичним методом |

||

|

Фізико-хімічна оцінка |

початкова температура, 0 С |

Опара 25 - 28 Тісто 28 - 32 |

2 - 3 рази на зміну |

термометрірованія |

||

|

вологість,% |

Опара 41,0 - 45,0 тісто 45,0 |

2 - 3 рази на зміну |

методом висушування |

|||

|

кінцева кислотність, град |

Опара: 3,0 - 3,5 Тісто: не більше 3,0 |

2 - 3 рази на зміну |

титруванням |

|||

|

|

тривалість бродіння, хв |

Опара 210 - 240 Тісто 20 - 60 |

постійно |

|||

|

|

ступінь підйому, розпушений |

збільшення в обсязі після бродіння |

постійно |

візуально |

||

|

Оброблення і формування тесту |

||||||

|

Розподіл тесту на шматки |

маса шматка тесту, г |

постійно |

взвешіванііем |

|||

|

витрати на оброблення |

відповідно до технологічної інструкції |

періодично |

зважуванням |

|||

|

Формування тестових заготовок |

відповідність форм і розмірів заготовок |

відповідно до виду виробу |

постійно |

візуально |

||

|

остаточна расстойка |

температура, |

постійно |

за допомогою термометра |

|||

|

відносна вологість повітря, % |

постійно |

за допомогою гігрометра |

||||

|

Тривалість вистоювання, хв |

постійно |

за допомогою Чесова |

||||

|

готовність тестової заготовки |

збільшення в обсязі |

постійно |

візуально |

|||

|

випічка виробів |

||||||

|

режими випічки |

температура, |

постійно |

термометри печі |

|||

|

тривалість, хв |

постійно |

по реле часу печі |

||||

|

готовність виробів |

зовнішній вигляд |

відповідний даному виду |

постійно |

візуально |

||

|

температура в центрі м'якушки, ° С |

по мірі необхідності |

термометрірованія |

||||

|

по мірі необхідності |

за встановленою методикою |

|||||

|

Укладання, упаковка і зберігання |

||||||

|

правильність укладання |

кількість штук в лотку |

по 14 шт. в лоток на нижню кірку |

постійно |

візуально |

||

|

упаковка |

температура виробів перед упаковкою, ºC |

45 - 55 (термоусадочні плівки); 38 - 40 (поліетиленові плівки) |

постійно |

органолептичним методом або за допомогою термометра |

||

|

якість упаковки |

за зовнішнім виглядом |

постійно |

візуально |

|||

|

правильність маркування |

по ГОСТ Р 51074-2003 |

постійно |

візуально |

|||

|

зберігання |

усушка,% |

2 рази на рік |

за встановленою методикою |

|||

|

температура повітря, 0 С |

не нижче + 6 |

постійно |

по термометру |

|||

|

термін витримки вироби на підприємстві, годину |

не більше 10 для неупакованих, не більше 24 для упакованих |

постійно |

за часом виходу продукції |

|||

Контроль за показниками безпеки здійснюється СЕС за затвердженою періодичності. На підприємстві розроблена програма виробничого контролю за дотриманням вимог санітарного законодавства.

Постійний і правильно організований контроль виробництва дає можливість стежити за якістю готових виробів, не допускати відхилень від фізико-хімічних норм і дозволяє забезпечити випуск продукції відповідає вимогам державних стандартів. Технохіміческій контроль виробництва здійснюється працівниками заводської виробничо-технологічної лабораторії, а в цехах - працівниками цехових лабораторій на підставі стандартів і відповідних інструкцій, а також «Положення про виробничих лабораторіях підприємств хлібопекарської промисловості"

Основними завданнями лабораторії є розробка і впровадження раціонального режиму технологічного процесу виробництва і проведення заходів щодо поліпшення якості та вдосконалення асортименту виробів. Згідно з «Положенням про виробничих лабораторіях підприємств хлібопекарської промисловості» лабораторія виконує наступні основні функції:

На основі плану виробництва розробляє технологічний план і режими технологічного процесу для кожного виду виробів, які виробляються, які затверджуються головним інженером або директором підприємства;

Здійснює технохімічних контроль основного і додаткового сировини і готової продукції;

контролює правильність дотримання технологічних режимів у виробництві відповідно до обсягу робіт, передбачених «Положенням»;

Вивчає причини окремих недоліків якості виробів, які виробляються і розробляє заходи щодо їх запобігання;

Бере участь у впровадженні нового обладнання і передової організації виробництва;

Впроваджує нові методи контролю сировини і готової продукції;

Веде звітність за затвердженими формами і надає її у встановлені терміни.

Таблиця 29 - Методи аналізу сировини

|

Марка аналізірумого об'єкта |

Найменування нормативного документа |

параметр |

Найменування документа, що визначає методику контролю |

періодичність контролю |

||||

|

Борошно пшеничне вищого ґатунку |

ГОСТ Р 52189-03 |

Приймання і відбір проб |

ГОСТ 27668-88 |

кожна партія |

||||

|

органолептичні показники |

ГОСТ 27558-87 ГОСТ 27559-87 |

кожна партія |

||||||

|

металомагнітна домішка |

ГОСТ 20239-74 |

кожна партія |

||||||

|

Вологість |

ГОСТ 9404-88 |

кожна партія |

||||||

|

кислотність |

ГОСТ 27493-87 |

кожна партія |

||||||

|

ГОСТ 26361-84 |

кожна партія |

|||||||

|

число падіння |

ГОСТ 30498-97 |

кожна партія |

||||||

|

ГОСТ 27839-88 ГОСТ 28797-90 ГОСТ 28796-90 |

кожна партія |

|||||||

|

Сіль харчова кухонна |

ГОСТ Р 51574-2000 |

Приймання і відбір проб |

ГОСТ 13685-84 |

кожна партія |

||||

|

органолептичні показники |

||||||||

|

дріжджі пресовані |

Приймання і відбір проб |

кожна партія |

||||||

|

Вологість |

кожна партія |

|||||||

|

кислотність |

||||||||

|

Підйомна сила |

||||||||

|

Цукровий пісок |

Приймання і відбір проб |

ГОСТ 12569-99 |

|

|||||

|

органолептичні показники |

ГОСТ 12576-89 |

кожна партія |

||||||

|

Вологість |

ГОСТ12570-98 |

По мірі необхідності |

||||||

|

редуцирующие речовини |

ГОСТ 12575-01 |

По мірі необхідності |

||||||

|

ГОСТ 12573-67 |

По мірі необхідності |

|||||||

Відповідно до Федерального закону «Про санітарно-епідеміологічне благополуччя населення» за якістю питної води повинен здійснюватися виробничий контроль, а також державний і відомчий санітарно-епідеміологічний нагляд. Виробничий контроль якості питної води забезпечується організацією, яка здійснює експлуатацію системи водопостачання.

5 ОХОРОНА ПРАЦІ ТА НАВКОЛИШНЬОГО СЕРЕДОВИЩА

Охорона праці - це цілий комплекс заходів з техніки безпеки, виробничої санітарії і гігієни і протипожежної техніки.

Техніка безпеки вивчає технологічні процеси і обладнання, що застосовується на виробництві, аналізує причини, які породжують нещасні випадки і професійні захворювання, і розробляє конкретні заходи для їх попередження та усунення. Протипожежна техніка попереджає і ліквідує виникли пожежі. Виробнича санітарія вивчає вплив зовнішнього середовища і умов праці на організм людини і його працездатність.

Планування підприємства, розміри приміщень всіх виробничих цехів, визначаються за діючими нормативами, що забезпечує безпечні і оптимальні умови роботи людей.

На підприємстві керівництво з охорони праці покладається на заступника директора (якщо є посада головного інженера, то на нього) або на директора. У цехах керівництво з охорони праці покладається також на начальника цеху.

Керівники зобов'язані організувати контроль за виконанням трудового законодавства, наказів та інструкцій вищестоящих організацій. Спільно з профспілковою організацією вони розробляють план заходів щодо створення нормальних і безпечних умов праці, організовують інструктажі, виставки, лекції, показ плакатів з охорони праці та протипожежної техніки. Начальник цеху здійснює нагляд за справним станом устаткування, що експлуатується, машин, огорож, за своєчасним виконанням планово-попереджувального ремонту устаткування, автотранспорту та за безпечним проведенням вантажно-розвантажувальних робіт.

Для тих, хто влаштовується начальник цеху зобов'язаний провести вступний інструктаж і стежити за своєчасним забезпеченням працівників доброякісною санспецодежду. Керівник має право призупинити роботу на окремих ділянках в тих випадках, коли вона небезпечна для здоров'я, і \u200b\u200bзалучити винних до відповідальності. При нещасному випадку виробляють розслідування і вживають заходів до усунення причин, що викликають ці випадки, складають акти, якщо нещасний випадок викликав втрату працездатності не менш одного дня. В акті об'єктивно викладаються причини нещасного випадку і вказуються заходи по їх усуненню.

Найважливішим заходом, спрямованим на запобігання нещасним випадкам, є обов'язкове проведення виробничих інструктажів. Вступний інструктаж проходять всі працівники, вперше надходять на роботу, і учні, спрямовані в цех для проходження виробничої практики. Інструктаж на робочому місці і повторний інструктаж проводяться для закріплення і перевірки знання і вміння практично застосовувати навички. Позаплановий інструктаж використовується при зміні технологічного процесу, придбання нового обладнання.

Техніка безпеки при експлуатації обладнання.

Все обладнання, яке працює на електричному струмі, заземлюють, тобто металеві частини обладнання з'єднують з заземлювачами, прокладеними в землі. Перед рубильниками і машинами повинні бути гумові килимки і таблички: «Висока напруга - небезпечно для життя». Небезпека ураження струмом збільшується при підвищенні температури в приміщенні, у вологому і сиром повітрі.

Безпека роботи на механічному обладнанні залежить від конструкції машин, наявність огороджень, сигналізації і блокуючих пристроїв. Перед пуском машини необхідно переконатися, що в робочій камері і близько рухомих частин машини немає сторонніх предметів, привести в порядок робоче місце і спецодяг, необхідно перевірити наявність огороджень рухомих частин машини, перевірити їх справність пускової апаратури і правильність складання іменних частин машини, включити машину на холостому ходу і переконатися, що приводний вал обертається в напрямку зазначеної стрілкою.

Під час роботи машини не дозволяється відходити від неї на тривалий час. Для попередження травм рук при роботі на тестомесильной машині огороджувальної щиток повинен бути закритий. Після закінчення роботи потрібно зупинити машину, вимкнути рубильник і тільки після цього розбирати для очищення і промивання робочі частини.

Теплове обладнання застосовується в цехах на вогневому, газовому або електричному обігріві. Кожен вид палива вимагає особливої \u200b\u200bпедосторожності і дотримання правил техніки безпеки. Не можна працювати на тепловому обладнанні без справної арматури. У кожного апарату вивішують інструкцію по техніці безпеки. Особливу обережність слід дотримуватися при роботі на газовому паливі.

Охорона навколишнього середовища.

На підприємствах хлібопекарської промисловості проводять заходи з охорони атмосферного повітря, ґрунтів, водойм, надр, рослинного і тваринного світу від виробничих забруднень. Основним джерелом забруднення атмосферного повітря є спалювання різного палива. Характер забруднення залежить від виду палива, особливостей горіння та очищення викидів. Шкідливі речовини, що знаходяться в атмосфері, сприяють виникненню у людини гострих респіраторних захворювань.

На хлібозаводах для уловлювання дрібнодисперсного борошняний, цукрової та іншої пилу застосовуються рукавні матерчаті фільтри. Запилений повітря просасивается через тканину рукавів, звільняючись при цьому від містяться в ньому механічних домішок. Викиди в атмосферу повітря не повинен містити пилу більше, ніж встановлено санітарними нормами. У боротьбі за чистоту повітря велике значення мають зелені насадження; вони зменшують його запиленість і знижують концентрацію газоподібних речовин.